Bonjour, je suis Laurent, surnommé Lolo ! J'ai 23 ans, d'origine belge, je vis désormais dans le Nord de la France.

Découvrez mes publications dès maintenant, avec des astuces pour tous les jours.

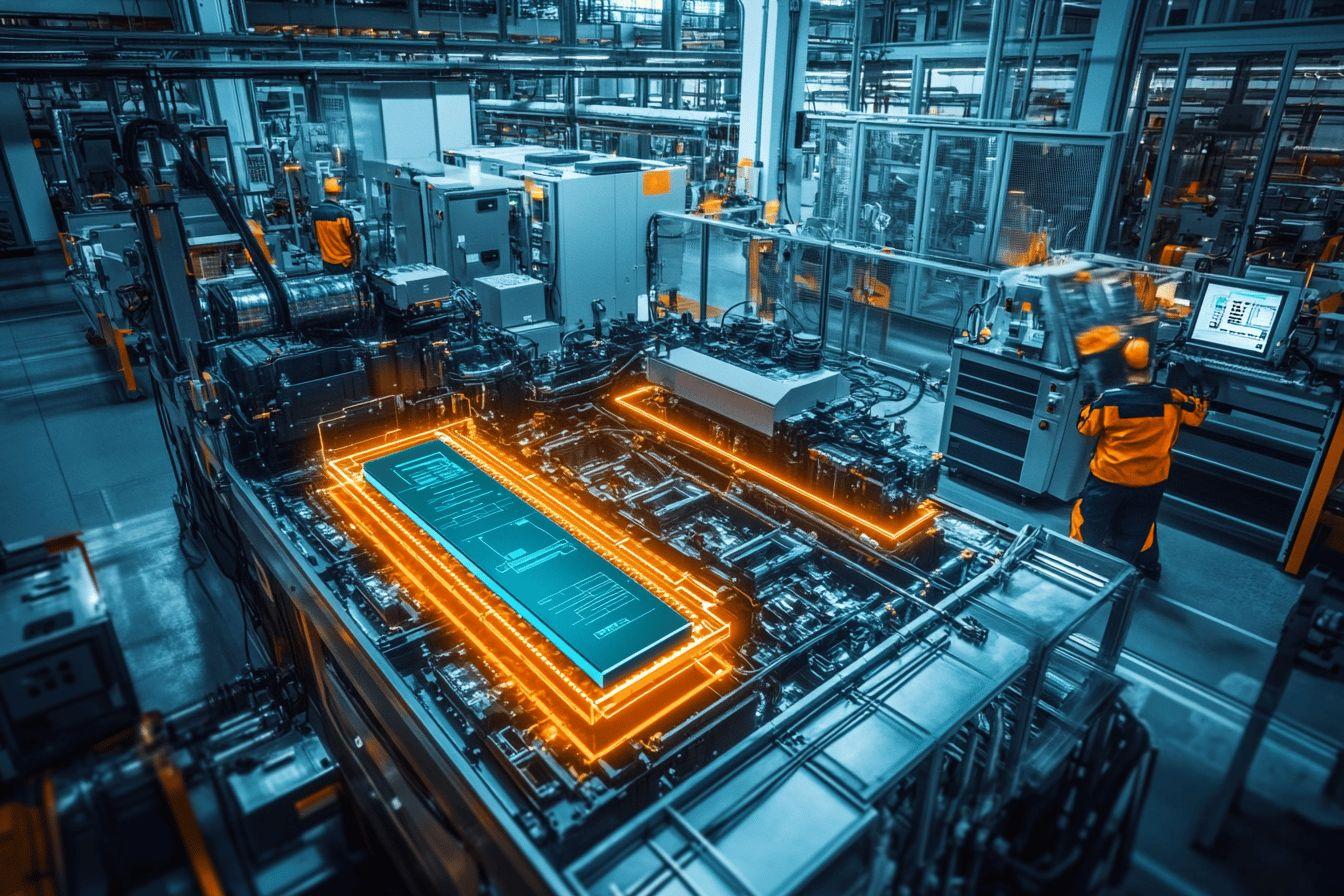

Le développement sans précédent des véhicules électriques et des outils de stockage d’énergie pose une question directe : comment gérer l’énorme flux de batteries lithium-ion qui atteignent ou atteindront leur fin de vie ? Avec la multiplication des équipements utilisant cette technologie, la filière de recyclage s’impose comme un maillon incontournable de la chaîne de valeur énergétique. Récupérer des métaux stratégiques, réduire la dépendance aux importations, limiter la pollution… Les enjeux sont vertigineux. Les avancées réglementaires européennes, couplées à l’émergence de champions industriels et à des innovations de rupture, préparent la transition vers un système où chaque batterie est perçue comme une ressource plus qu’un déchet. Pourtant, transformer cette vision en une réalité pour 2025 nécessite des solutions concrètes et une mobilisation de tous les acteurs, des fabricants aux recycleurs, en passant par les institutions et les utilisateurs finaux.

Recyclage des batteries lithium-ion : un enjeu stratégique pour la souveraineté énergétique et environnementale

Rares sont les innovations qui, comme la batterie lithium-ion, occupent une place centrale dans la révolution énergétique actuelle. Mais derrière ce succès, un défi majeur : assurer la fin de vie responsable de ces accumulateurs. L’enjeu est double : préserver l’environnement tout en augmentant l’indépendance économique de l’Europe face aux fluctuations du marché mondial des métaux stratégiques.

Le Règlement (UE) 2023/1542, entré en vigueur en août 2023, marque une étape fondamentale. Il ne se limite plus à imposer la collecte des batteries, mais vise explicitement des taux de recyclage très ambitieux pour le cobalt, le lithium, le nickel ou le cuivre. À titre d’exemple, l’obligation de recycler 90 % des quantités de cobalt, cuivre, plomb et nickel d’ici 2027 et d’atteindre progressivement 80 % pour le lithium d’ici 2031 transforme la gestion des déchets en un enjeu industriel de tout premier plan.

Ces objectifs ne sont pas seulement techniques : ils engagent toute la société dans une transformation profonde, allant de la conception des batteries jusqu’à leur démantèlement. Or, l’écosystème industriel, composé d’acteurs comme EcoBat, Umicore, Suez – Recyclage et Valorisation, Recupyl, Groupe SARP, Veolia ou Li-Cycle, doit composer avec une réalité de terrain plus complexe. Moins de 50 % des batteries portables sont actuellement collectées, avec un taux effectif de recyclage du lithium qui peine encore à dépasser 7 % au niveau mondial.

À l’horizon 2025, la contrainte ne viendra plus seulement du cadre réglementaire, mais aussi de la disponibilité des matières premières. Des tensions sur l’approvisionnement du lithium ou du cobalt dans des contextes géopolitiques incertains – sans parler des défis environnementaux posés par les mines – incitent les industriels comme Neometals à innover tant sur le plan logistique que technologique.

Chaque batterie recyclée représente ainsi une double victoire : une ressource moindre extraite de la nature et un tonnage de déchets dangereux évité. Pour les territoires, le développement de cette filière génère des emplois, relocalise la chaîne de valeur, et stimule la compétitivité face aux marchés asiatiques. Cette dynamique vertueuse sera renforcée dans les prochaines années par des obligations d’intégrer une proportion croissante de matériaux recyclés dans la fabrication des nouvelles cellules.

Ce contexte favorable pousse déjà certaines entreprises à anticiper l’avenir. Batconnect, par exemple, adopte une stratégie d’éco-conception intégrant la réparation, la modularité et la traçabilité de ses batteries connectées dès la phase de design. Ces approches ouvrent la voie à une économie circulaire où chaque batterie a une ou plusieurs nouvelles vies avant d’être démantelée puis recyclée. Cette vision n’est encore qu’à ses débuts, mais elle préfigure un avenir où le Lithium Recyclage devient la norme, un réflexe industriel et citoyen. Cela soulève toutefois une multitude de défis techniques et logistiques, qui demanderont, en 2025 et au-delà, une mobilisation de tous les acteurs du secteur.

Vers une meilleure collecte : la clé de voûte du recyclage efficace

La collecte des batteries lithium-ion usagées reste l’un des principaux goulots d’étranglement pour tout le secteur. L’enjeu n’est pas seulement de récupérer plus de volumes, mais aussi de garantir leur sécurité durant le transport et la manipulation, compte tenu des risques d’incendie ou de fuite de substances toxiques.

Pour répondre à ces défis, la législation européenne prévoit un seuil de collecte de 73 % des batteries portables et véhicules légers d’ici 2030. Mais de nombreux territoires, notamment ruraux ou faiblement industrialisés, peinent à atteindre des ratios significatifs. Ici, l’innovation logistique porte ses fruits : des groupes comme Société Nationale des Systèmes de Recharge ou Groupe SARP développent des outils de traçabilité et des points de dépose accessibles, garantissant le retour sécurisé et centralisé des modules usagés.

L’exemple d’une ville comme Dunkerque, où un partenariat entre une collectivité locale et Suez – Recyclage et Valorisation a permis d’installer des bornes pour le retour automatisé des batteries, montre que la réussite passe par la synergie entre acteurs privés et publics. Grâce à des campagnes de sensibilisation innovantes (avec soutien d’influenceurs sur TikTok, YouTube ou Instagram), certaines municipalités constatent un bond notable des batteries collectées, démontrant que la pédagogie et la responsabilisation sont complémentaires à la législation.

La course à la collecte ne fait que commencer. Plus l’industrie sera capable de s’appuyer sur une base de batteries usagées bien identifiées, mieux elle pourra planifier les cycles de recyclage, dimensionner les usines, et garantir l’intégration de matériaux recyclés dans la chaîne de production. Cette transition, centrée sur la logistique et la sensibilisation, prépare le terrain pour l’étape suivante : le traitement industriel.

Quelles technologies pour le recyclage des batteries lithium-ion en 2025 ? Bilan et perspectives

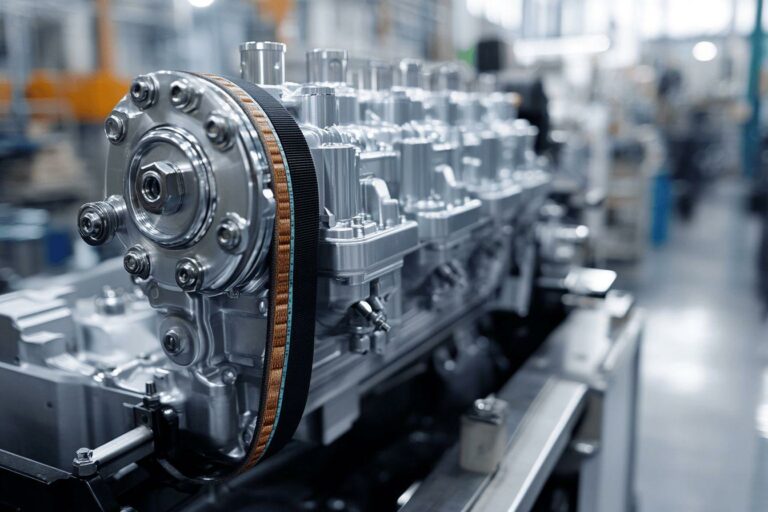

La simple collecte ne suffit pas : il faut ensuite des technologies fiables, efficaces et rentables pour extraire le meilleur des batteries usagées. Deux approches dominantes, la pyrométallurgie et l’hydrométallurgie, structurent aujourd’hui la filière du Lithium Recyclage. Chacune présente ses avantages, mais aussi ses limites.

La pyrométallurgie s’appuie sur la fusion à très haute température, permettant de récupérer des métaux comme le cobalt et le nickel sous forme d’alliages. Ce processus, robuste et éprouvé, a longtemps prévalu grâce à sa capacité de traiter des volumes importants et de s’affranchir de la composition précise des batteries. Mais il souffre d’inconvénients notables : il est énergivore, génère des émissions, et n’offre qu’une récupération très partielle du lithium et du graphite.

Face à ces limites, la filière industrielle se tourne de plus en plus vers l’hydrométallurgie. Ce procédé, basé sur l’extraction chimique à partir de solutions acides (souvent à base de sulfate ou chlorure), permet d’obtenir des taux de récupération de plus de 95 % pour le cobalt et le nickel, 80 % pour le lithium, sous forme de composés purs – carbonate de lithium, sulfate de nickel, etc. La précision de l’hydrométallurgie s’accompagne néanmoins de défis environnementaux, liés à la gestion des effluents chimiques et à la complexité des phases de séparation des métaux présents.

Dans cette course à l’innovation, plusieurs acteurs majeurs s’illustrent : Umicore a industrialisé des lignes combinant les deux procédés, adaptant ses installations pour suivre l’évolution rapide des chimies de batteries. Veolia, pionnier français du recyclage industriel, mise sur des usines pilotes hybrides limitant l’empreinte carbone du traitement. Recupyl adapte l’hydrométallurgie à des modules de petite et moyenne capacité, facilitant le traitement localisé en circuit court. L’émergence de solutions de rupture portée par Li-Cycle ou Neometals promet des taux de récupération et une circularité encore plus performants : les process développés transforment le « black mass » issu du broyage des cellules en matières entièrement réutilisables, jusqu’à 100 % pour certains éléments-clés.

Le développement de ces technologies n’est cependant pas linéaire. Les industriels doivent composer avec des matériaux nouveaux ou hybrides, issus de l’innovation rapide dans les cathodes et anodes. À chaque nouvelle génération, il faut redéfinir les protocoles de traitement pour maximiser la récupération et la pureté des matières premières secondaires. Cette exigence de flexibilité exige des investissements continus et une veille technologique permanente.

La batterie du futur : éco-conçue pour être recyclée

Un autre levier, souvent sous-estimé, est l’écoconception. Les acteurs comme Batconnect ou EcoBat anticipent d’emblée le « design for recycling », en concevant des batteries modulaires dont les composants sont facilement séparables. Cette approche permet d’accélérer le démantèlement, de limiter le risque de contamination croisée et, surtout, de faciliter le passage d’une première à une seconde vie (comme stockage stationnaire ou mobilité légère) avant le recyclage chimique.

Ainsi, la transformation de la filière ne repose pas uniquement sur le traitement après usage, mais s’enracine dès la conception des premiers modules. L’innovation en la matière sera le moteur d’une économie circulaire où la frontière entre ressource et déchet s’efface progressivement. Plus une batterie est simple à démonter et ses matériaux faciles à identifier grâce au passeport numérique (obligatoire en 2027 pour certaines catégories en Europe), plus la boucle du recyclage sera efficiente, limitant l’extraction de matières vierges et l’impact écologique global. Cette révolution silencieuse avance, pas à pas, portée par une alliance inédite d’industriels, de chercheurs et de pouvoirs publics.

L’innovation ne s’arrêtera pas en 2025 : déjà, des solutions à base de solvants verts ou d’électrodialyse promettent de repousser encore les limites actuelles, créant un effet d’entraînement mondial en faveur du Lithium Recyclage efficace et propre.

Seconde vie et stratégie circulaire : repousser le recyclage par l’innovation d’usage

Le scénario classique supposerait de recycler toutes les batteries une fois arrivées en fin de vie dans leur première application. Pourtant, la plupart des modules lithium-ion conservent, au-delà d’un certain seuil de performance, un potentiel énergétique considérable.

C’est sur cet aspect stratégique que des entreprises visionnaires comme Batconnect misent : prolonger le cycle de vie des batteries en leur trouvant des usages secondaires, moins exigeants en termes de capacité et de puissance. Après avoir servi dans la mobilité lourde ou la logistique industrielle, ces modules peuvent alimenter des systèmes de stockage stationnaire, soutenir des réseaux locaux ou être dédiés à la mobilité légère comme les vélos électriques ou scooters partagés.

L’impact direct est double : on retarde l’envoi en recyclage, en maximisant la durée d’utilisation de chaque cellule, et on réduit la pression sur la chaîne d’approvisionnement en matières premières. Ce principe de « seconde vie » devient progressivement la norme, soutenu par les directives européennes et par des partenariats innovants entre constructeurs de véhicules, gestionnaires de flotte et entreprises de recyclage (à l’image du partenariat Batconnect avec un recycleur spécialisé en Occitanie).

Ce modèle présente d’importants bénéfices écologiques et économiques. Ainsi, une batterie retirée d’un véhicule électrique après 10 ans de service peut encore fonctionner jusqu’à une décennie en stockage d’énergie, optimisant ainsi le retour sur investissement initial. Cette valorisation secondaire crée un cercle vertueux : l’utilisateur bénéficie d’une solution durable, l’industriel sécurise ses approvisionnements, et la société limite son empreinte environnementale.

Dans les faits, cette stratégie exige une logistique sophistiquée : inventorier, tester, reconditionner et tracer chaque batterie afin d’assurer sa sécurité et sa fiabilité. Les acteurs majeurs, tels que EcoBat et Société Nationale des Systèmes de Recharge, investissent dans des plateformes de reconditionnement connectées, capables de contrôler à distance la performance et l’état de santé des modules remis sur le marché.

La mutation des modèles économiques : du produit au service circulaire

Avec cette généralisation de la seconde vie, le rapport même aux batteries évolue. À l’achat d’un véhicule, il ne s’agit plus de posséder un accumulateur, mais de s’inscrire dans un service reconditionné, circulaire, où chaque module suit un parcours optimisé. Cette évolution profite à la fois aux industriels, qui sécurisent la disponibilité de matériaux critiques (nickel, cobalt, cuivre, lithium), et aux territoires qui voient naître de nouvelles activités de valorisation, d’emploi et d’innovation.

Le déploiement de ces modèles participe activement à la transformation des chaînes de valeur, tout en renforçant la compétitivité européenne sur la scène mondiale face aux géants asiatiques.

La logique de circularité ne sera pleinement efficiente qu’adossée à une forte transparence : le passeport numérique généralisé à l’horizon 2027 et encouragé par la Commission européenne garantira la traçabilité, la conformité et les opportunités de reconditionnement, en phase avec les enjeux réglementaires et sociétaux.

Les acteurs majeurs et les filières industrielles en pleine structuration autour du recyclage lithium-ion

L’écosystème du recyclage des batteries lithium-ion rassemble une diversité d’acteurs dont la complémentarité est fondamentale pour la réussite du défi, tant environnemental qu’industriel. Ces entreprises, à l’image de Umicore, Recupyl, Veolia, Li-Cycle, Neometals, Groupe SARP, Suez – Recyclage et Valorisation ou encore EcoBat, incarnent la nouvelle génération de l’économie circulaire sur le territoire européen et au-delà.

Umicore s’affirme comme une référence grâce à sa maîtrise de la pyrométallurgie couplée à des innovations hydrométallurgiques, assurant la récupération maximale de métaux stratégiques pour leur réintroduction dans de nouvelles batteries. Veolia et Suez – Recyclage et Valorisation, deux groupes français emblématiques, investissent massivement dans des plateformes de collecte intelligente et de traitement industrialisé. Leurs liens étroits avec les collectivités locales garantissent l’efficacité de la collecte et leur capacité à traiter des volumes croissants.

Au niveau européen, Neometals et Li-Cycle se positionnent à la pointe de l’innovation, proposant des procédés à faible impact environnemental capables d’extraire des matières premières de très grande pureté. Pendant ce temps, Recupyl développe des technologies adaptées aux spécificités des modules hybrides et connectés, ouvrant la voie à une filière plus flexible et locale. Le Groupe SARP, quant à lui, mise sur la logistique de transport sécurisé et la traçabilité totale, condition indispensable à une chaine de valeur sûre et fluide.

EcoBat se distingue enfin par son intégration verticale : collecteur, recycleur et parfois constructeur, il se positionne sur tout le cycle de vie de la batterie, préfigurant les modèles industriels circulaires de demain. Les synergies entre ces acteurs, soutenues par des réseaux comme la Société Nationale des Systèmes de Recharge, sont déterminantes pour faire émerger un écosystème robuste capable de réagir face à l’explosion annoncée des volumes de batteries à recycler sur la période 2025-2035.

Ce tissu industriel, dopé par le soutien des autorités nationales et de l’Union européenne, favorise la montée en puissance d’innovations décisives, telles que de nouvelles méthodes de diagnostic de l’état de santé, d’automatisation du démantèlement, de gestion avancée de la « black mass » ou d’extraction propre des éléments stratégiques. L’avenir du recyclage lithium-ion est désormais entre les mains de cet écosystème dynamique, où chaque avancée contribue à accélérer la transition vers la neutralité carbone et la souveraineté énergétique de la région européenne.

Des partenariats structurants pour accélérer la transition

Loin d’être isolées, les entreprises pionnières s’allient de plus en plus sous forme de consortiums, impliquant industriels, universités et pouvoirs publics. Ces alliances accélèrent la recherche, la mutualisation des bonnes pratiques et l’agilité face à la réglementation changeante. Les premiers retours d’expérience démontrent un cercle vertueux : chaque tonne de batterie recyclée est un pas de plus vers l’autonomie énergétique, la transition écologique, mais aussi le maintien de l’activité industrielle sur le territoire national et européen.

De nouveaux centres de compétences voient d’ailleurs le jour sur tout le continent, intégrant recherche fondamentale et applications concrètes. Ces structures, parfois cofinancées par l’Union européenne, sous-tendent déjà les succès de demain : ils décloisonnent l’innovation, accélèrent le transfert de technologie, et placent l’Europe à la pointe internationale de la filière Lithium Recyclage.

Anticiper les défis de demain : échelle mondiale, innovation, régulation et société

À mesure que la filière du recyclage lithium-ion se professionnalise, de nouveaux défis émergent. L’un des plus cruciaux est celui de l’échelle : l’accumulation de batteries usagées, qui devrait véritablement exploser après 2030, testera la robustesse des infrastructures créées dans les années 2020. Pour ne pas se laisser dépasser, les industriels doivent investir dès aujourd’hui dans la flexibilité, l’automatisation et la capacité de traitement modulable.

Simultanément, la diversité croissante des chimies de batteries (NMC, LFP, LCO, etc.) complexifie le recyclage. Chaque type de module, chaque format, chaque composition requiert des réglages spécifiques : un obstacle pour les méthodes de recyclage uniformisées. Les leaders comme Li-Cycle et Neometals travaillent sur des technologies multi-chimies, capables de traiter tous types de cellules sans compromis sur la pureté des matériaux extraits.

La question de la compétitivité persiste : en l’état, le recyclage demeure souvent plus coûteux que l’extraction minière, en particulier lorsqu’on considère le prix du lithium recyclé sur le marché mondial. Pour inverser cette tendance, le soutien réglementaire, l’intégration de quotas de matières recyclées et une hausse progressive du volume traité seront déterminants. Par ailleurs, la généralisation du passeport numérique et de la traçabilité poussera les producteurs à concevoir des batteries plus durables, au bénéfice de tout l’écosystème.

Mais l’accélération ne peut être que technologique. Le tissu industriel aura besoin de compétences nouvelles, de formations adaptées, et d’une sensibilisation de l’ensemble des acteurs de la chaîne : fabricants, logisticiens, recycleurs, mais aussi consommateurs. L’adhésion de la société civile, appuyée par des campagnes pédagogiques et des retours d’expérience concrets, permettra d’accélérer le changement de mentalité. La clé d’un Lithium Recyclage efficace résidera dans une mobilisation générale, où chaque geste compte, du tri domestique au choix d’une batterie éco-conçue.

Finalement, la perspective d’une économie circulaire totalement opérationnelle apparaît, en 2025, à portée de main, mais son succès dépendra de la capacité de tous à avancer ensemble, sur tous les fronts : innovation, éducation, législation et collaboration internationale. C’est à ce prix que la promesse d’une énergie propre, sûre et souveraine pourra réellement se concrétiser pour les générations futures.